首先感谢您对亚兴产品的厚爱与支持。

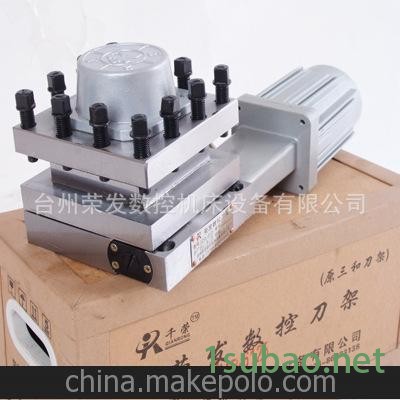

BWD**-63/80/100刀架是我公司根据市场需求,开发生产的系列产品,刀架中心高、接口等符合国际标准。采用摆线针轮减速,凸轮锁紧,三端齿精定位机构;结构简单,动作可靠,外形美观。

本说明书是说明刀架的安装、调试、使用保养等注意事项,在使用前务必请详细阅读本说明书,并按说明书操作,以便消除因此带来的不便并使刀架发挥应有的性能,为您的生产带来便利和效益。

对不按本说明书之要求操作所造成的机器或零件损坏以及人身伤害,本公司概不负责。

2 用途

该系列刀架是经济型及通用型数控车床的核心部件之一,可保证工件通过一次装夹自动完成车削外圆、内孔、端面、螺纹、沟槽等加工工序,适用于机床、家电、汽车、轴承、齿轮、冶金等行业。

3 型号说明

4 技术参数

项目 | 参数 | 项目 | 参数 | ||

中心高 | mm | 63/80/100 | 最大偏载力矩 | Nm | 10/12/25 |

刀位数 | N | 6;8 | 重复定位精度 | mm | ≤0.005 |

45º换刀时间 | s | 1.8/1.8/2.1 | 分度精度 | ±7" | |

180º换刀时间 | s | 2.9/2.9/3.2 | 电机功率 | W | 90/150/150 |

最大切向 许用力矩 | KNm | 0.7/1.5/3.0 | 电机转速 | r/min | 900/1400/1400 |

最大轴向 许用力矩 | KNm | 0.8/1.6/3.5 | 净重 (不含刀盘) | Kg | 35/50/80 |

5 外形尺寸

型号 | H | A | B | C | D | E | F | G | I | J |

BWD**-63 | 63 | 323 | 205 | 20 | 11 | 26 | 145 | 55 | 140 | 40 |

BWD**-80 | 80 | 315 | 238 | 25 | 11 | 26 | 149 | 65 | 160 | 40 |

BWD**-100 | 100 | 350 | 280 | 32 | 13 | 32 | 172 | 80 | 205 | 50 |

型号 | K | L | M | N | O | P | Q | R | S | T |

BWD**-63 | 190 | 134 | 165 | 185 | 50 | 30 | 30 | 30 |

| G1/4” |

BWD**-80 | 240 | 149 | 190 | 210 | 58 | 32 | 32 | 32 | 11 | G3/8” |

BWD**-100 | 300 | 188 | 220 | 250 | 66 | 40 | 30 | 30 |

| G3/8” |

注:特殊订货刀架要求同技术合同

6 动作流程

开始-----电机正转----系统收到所需刀位信号----电机正转停,反转开始----反转锁紧时间到----电机断电----锁紧信号检测、刀号核对----结束

7 时序图

8.2.2 采用8421编码器发讯的刀架接线

8.2.3 说明

8.2.3.1 正位(锁紧)信号:由接近开关发出,PNP常闭型、高电平有效,最大输出电流200mA。

8.2.3.2 霍尔编码器:采用开关型、单极性霍尔传感器发讯。其输出为NPN型常开输出,低电平有效,最大额定输出电流25mA。使用电源为DC24V。

8.2.3.3 上拉电阻:有些CNC系统要求刀位输入信号高电平有效,此时应加上拉电阻,上拉电阻阻值及功率不可太小,以免损坏霍尔编码器。在24V电源下使用1.5KΩ,1/2W电阻。

8.2.3.4 8421编码器:使用24VDC电源,PNP型常开输出,高电平有效。最大额定输出电流25mA。

8.2.4 特别注意事项

8.2.4.1 切勿将刀位信号线及正位(锁紧)信号线与电源正、负极短路。

8.2.4.2 不能带电连接编码器及接近开关信号线。

8.2.4.3焊接信号线时应使用接地良好的电烙铁或利用电烙铁余热焊接。

8.2.4.4 在使用或测试过程中严禁超过额定电压或额定电流。

9 安装与调试

9.1 安装:首先测量出刀架安装面至机床主轴的实际尺寸,并将垫板配磨至合适的厚度。置刀架于机床拖板上合适位置(斜床身安装时可使用安装销,靠其挂住刀架,防止刀架下滑以便安装),校准刀盘侧面(镗刀座安装面),拧紧安装螺钉。

9.2 调试:根据要求接线,通电运转,此时应注意三相电源的相序是否正确,若刀架通电后不转,应立即切断电源,改变相序后重试。刀架运转时应能灵活、轻松,无异常声音及错位现象。

10 使用与维护保养

10.1出厂时各零部件的相对位置已调节好,使用时不应随意变动。

10.2 刀架电机采用三相380V电源,工作方式为短时工作制,刀架运行时,每分钟换刀次数不得超过6次,否则会烧坏电机。

10.3 该刀架反转锁紧时间为0.8-1.0秒。反转锁紧时间设置过长会使电机温升过高而损坏电机,反转锁紧时间设置过短会使刀盘不能充分锁紧,在每台刀架的合格证上都注明了该台刀架的准确锁紧时间。

10.4 维护保养

10.4.1 每日工作结束后,必须将刀架上的铁屑、冷却液等清理干净,并在刀盘上涂防锈油。

10.4.2 每半年应将刀架泄油口螺塞旋下,将刀架中的旧润滑油放干净,再将螺塞旋上拧紧,将加油口螺塞旋下,加入新的润滑油后将螺塞旋上拧紧。建议使用润滑油牌号:ISO VG46,加入量如下:BWD**-63:70ml;BWD**-80:120 ml;BWD**-100:160 ml。

10.4.3 正常工作量时,每两年应将刀架拆开;全日工作时,每年应将刀架拆开,将各零件清洗干净,在各轴承及齿轮处涂适量锂基润滑脂,再将刀架装好并复位,并加入规定量的润滑油。

11 常见故障及排除

故障现象 | 可能原因 | 排除方法 |

电机启不动或刀架不动作 | 1)电机三相电源相序接反 2)电源电压偏低 | 立即切断电源,调整电机三相电源线相序;电源电压正常后再使用 |

刀盘连续运转不停或刀盘某刀位不停 | 1)编码器电源故障 2)编码器某刀位信号线接触不良 3)编码器损坏 | 拆下后盖,检查编码器电源电压是否正常;相关接线是否良好;更换编码器 |

刀盘锁不紧 | 1)刀架电机反转时间不够 2)刀架电机正反转接触器接触不良 3)用刀架锁紧信号关断电机反转接触器 | 重设刀架反转锁紧时间;检查机床接线是否良好;检查机床相关控制程序是否正确,不能用刀架锁紧信号控制反转接触器 |

刀盘换刀时不到位或过冲太大 | 1)编码器相对位置不正确 2)刀架控制程序中,在刀架电机正转停止和反转开始间插入延时 | 调整编码器位置;修改程序,删除在刀架电机正转停止与刀架电机反转开始之间的延时 |

工件的加工表面出现波纹 | 1)刀架没有充分锁紧 2)刀具固定不牢或刀杆太细 | 按第三项检查处理;固定好刀具或更换刀杆 |

'

客服热线:

客服热线: