在具磨损与预调测量过程中,机器视觉技术也有其用武之地,例如测量某些形状、尺寸特殊的工件或者某些已经形变的工件。它相比于传统测量方法更加简单,不需要将具卸下再测量具磨损程度,它所采用的是光源检测法。首先确定光线照射强度与拍摄角度,将光源通过光线射入到镜头周围,进而大限度减小由阴影所造成的测量误差。此时再自由转动夹具调整角度,随着转动角度越来越大,成像设备尺寸就会越来越小,这间接了机器视觉系统的实际测量范围。另外,通过对磨损具前后横向尺寸差及磨损度的计算对比,也相应简化具机械精密测量自动化的应用过程。经过实践表明,如果采用机器视觉技术来测量具磨损并预调测量过程,它的测量信噪比会降低到46dB左右,无论是测量速度还是测量精度都达到了较高水准。而且该系统技术还支持在线测量,非常方便。从常规技术应用角度来讲,机器视觉技术更适合于精密测量那些常规形状具,而不适于测量几何形状过于复杂的特殊具。

在具预调测量应用中,它突破了传统中光学投影与光栅数显表相结合的测量,而是采用机器视觉与光栅技术相结合,设计出了具预调测量仪技术,并融入了自动化控制思维,彻底颠覆了传统测量方法,大幅度了测量的精度与简易度,对具测量工作效率的也有很大帮助。

另外在逆向工程中,机器视觉测量技术也有应用,这里所提到的逆向工程主要针对现成工件进行测量。它会利用到3D数字化测量仪器技术,对逆向工程中的设备元件进行轮廓坐标值的 准确测量,并基于编辑修改来调整建构它的曲面部分,存档图形并将它转化为CAD/CAM可读文件,后通过 成型机来制作样品模型。在该精密测量技术体系中,它首先利用测量系统来测量样品轮廓三维尺寸,并取得各点数据作为曲面处理予以加工,终成型。当前,机器视觉系统也利用它的CCD照相机光电器件来进行基于三角法的 轮廓视觉测量,再配合线结构光测量物体表面的基本结构轮廓。

综上所述,机器视觉技术在设备精密测量领域的应用相当广泛,它也丰富和强化了机械制造自动化技术应用过程,真正代替传统测量技术,实现了高精度测量,非常值得推广[2]。

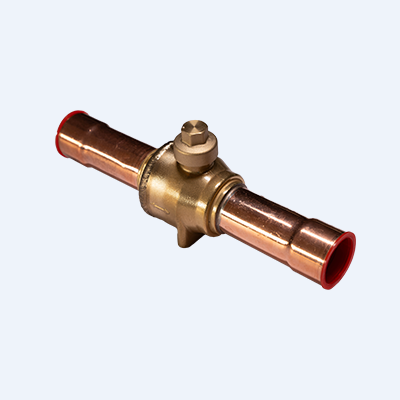

除精密测量以外,机器视觉技术也能实现对于设备工件的有效检测,例如它对与工件表面缺陷的检测。在汽车生产产业中,对于工件表面的传统检测方法还以人工目测为主,这种方法显然效率低下且不够,还有较大的劳动强度,对于汽车生产企业而言十分不利。如果采用机器视觉技术则更规范和 ,例如合理运用机器视觉系统中的CCD照相机技术,对产品表面缺陷进行检测,也是为了优化零件表面的质量管理过程。在连杆结合面爆口的检测过程中,它的常规评定标准为破口面积应该小于4mm2,任意方向的破口线性长度应该小于3mm,如果不能满足上述条件中的任意一条,汽车工件产品都会被视为不合格次品被淘汰。这里采用到LED漫反射光源配合机器视觉系统CCD照相机来合作检测工件的坡口区域,

客服热线:

客服热线: