01 为何说工业机器人与数控机床产业具有可比性

一是两者在底层技术上具有互通性。机器人和机床工作原理相似,都是通过控制系统,对伺服电机系统进行闭环伺服控制,对给定的运动要求进行逆解,然后进行电机驱动控制。许多企业同时涉足两个领域,如机器人代表性企业埃斯顿自动化成立于1993年,初期主要产品即为金属成形机床数控系统,其后扩展产品线至金属成形机床电液伺服系统、交流伺服系统以及智能工业机器人领域;秦川机床作为机床行业领导者,其经多年研发的机器人关节减速器产品成为企业发展新增长点。

二是两者在产业发展层面具有相似性。工业机器人产业和数控机床产业都属于技术密集型产业,尤其在高端产品上对技术、品质等的要求较高。同时,两个产业的发展均受经济周期、市场需求、政策因素等的影响较大,均呈现明显的周期性特征。

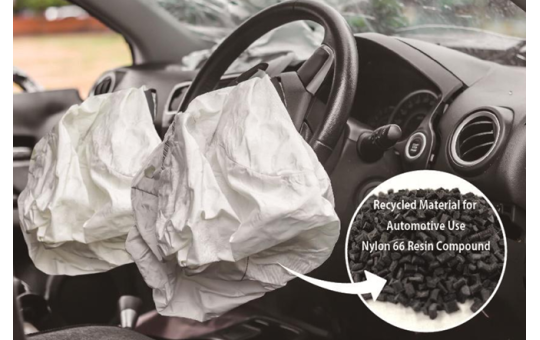

三是两者在应用场景方面有部分重叠性。在制造业中,工业机器人和数控机床都可用于加工金属、塑料等材料,并且都可以用于生产零部件和产品。例如,在建筑业中,工业机器人和数控机床都可以用于钣金加工、模具制造等应用。在汽车制造中,数控机床可用于加工零部件,而工业机器人可用于装配零部件。

当然,工业机器人与数控机床作为两种不同的制造业装备,其性能、擅长的领域仍有所区别。其中,数控机床的刚性和精确性更高,工业机器人工作范围更大、产线布局更为灵活。

02 工业机器人与数控机床产业发展阶段不同

数控机床是20世纪50年代初机械加工领域的一项重要技术。数控机床的出现大大提高了机械加工的效率和精度,并为工业机器人的发展奠定了基础。现代工业机器人的雏形于1978年诞生,是一台全电动、6轴多关节型机器人。两个产业发展阶段不同,呈较大区别。

一是市场规模相差悬殊。数控机床比工业机器人更早出现,发展历史更久,市场规模相应也更大。工业机器人产业相对较新,发展较快,但目前市场规模相对较小。据中国电子学会发布的《中国机器人产业发展报告》显示,2021年我国机器人市场规模为174亿美元,其中工业机器人市场规模87亿美元。而同期中国数控机床市场规模为2687亿元人民币(约合400亿美元)。

二是应用领域存在差异。由于产品的功能、特性,数控机床与工业机器人的应用领域逐渐出现分化。数控机床的应用领域相对更为广泛,几乎涵盖了所有的制造业。而工业机器人的应用领域有待拓展,目前工业机器人主要用于自动化生产线,在汽车、3C、物流等行业应用较多,其他行业还有待进一步推广。另外,普通中低端数控机床技术已经十分成熟,国产化率也较高,购买成本低,因此在中小企业中较为普及。工业机器人的应用则主要集中在大中型企业。

三是贸易结构有所不同。工业机器人外贸呈明显逆差,2021年进口金额为21.96亿美元,其中从日本进口金额占比达到近80%。同年出口金额为5.61亿美元,韩国、德国和泰国的出口金额排名前三。以进出口数量最多的多功能工业机器人为例,2021年平均进口单价1.3万美元/台,平均出口单价4000美元/台。机床外贸逆差不明显,2021年中国机床累计出口金额约86.55亿美元,累计进口金额约82.4亿美元。但进出口单价差距同样巨大,出口单价约304美元,进口单价约76748美元。可见两者的出口均以中低端产品为主。

03 回顾机床产业的教训

机床作为工业母机,是装备制造业的核心生产基础,更是一个国家制造业升级发展的重要引擎。改革开放以来,我国机床行业历经多年发展取得了巨大进步,从生产量和消费量来看都是全球第一。但经过多年发展,我国机床行业仍然“大而不强”,单一国产机床企业在国际市场竞争力较弱。纵观机床产业的发展历程,总结以下几点教训:

一是,未充分掌握核心技术。目前国内企业在机床核心零部件方面取得了一定的进步,包括数控系统、传动系统中的丝杠、线轨、刀具以及机床主轴、光栅尺、解码器等,但还无法做到在品质、精确性、稳定性等方面全面比肩进口产品,迟迟无法打开市场。2021年机床国产化率达67%,创世纪、北京精雕、纽威数控和海天精工等国内企业的市场份额不断提升。但是国产机床仍然集中在中低端领域,中高端机床国产化率降至20%,高端机床国产化率则不足10%。

图:海天精工提到核心零部件依赖进口

图:创世纪2022年半年报提到核心零部件依赖进口

二是,急于求成贪大求快。机床业是高技术门槛、强调专业分工,而且需要长期积累的行业,如数控系统的开发,是知识、技能、经验和诀窍的积累,引进的只是产品,其中凝聚的知识和经验对于引进者来说都是“黑箱”。日本发那科、德国西门子等企业都是长期集中力量,聚焦做到某一领域的单项冠军。而中国机床企业有了一定的成绩后,就会主动或被动走上贪大求快的道路,沈机、大机都是因此走入“万劫不复”的艰难处境。完成了混合所有制改革的大连机床,不但打着“像造汽车一样造机床”的口号,大干快上,还造假骗贷融资,最终捅出数百亿债务窟窿。

三是,上下游配套体系跟不上。比如要制造一个1μ精度的机床(1μ等于0.001毫米,而典型工业机器人重复定位精度约±0.05mm),就意味着要把各个环节的误差全部控制到1μ以下。用刀具来举个例子,国产刀具有的损耗速度快,有的损耗速度慢,或者忽快忽慢,因为刀的材质不均匀,加工参数同一性不可靠,导致整体精度不如预期。而该类刀具所需的特制高速合金材质需要由特种钢冶炼厂生产。除此之外,刀具所需要的涂层处理工艺,称之为CVD、PVD,也就是化学涂层法、物理涂层法,一些特别的工艺国内还没有掌握。2021 年国内硬质合金数控刀片国产化率不到30%。

四是,缺乏高端技术人才。中国机床业人才缺乏,而且大量人才流失,加剧了人才的匮乏。目前需要大量熟悉数控机床机械结构及数控系统软硬件知识的中高级人才,具有扎实的专业理论知识、较高的英语水平并积累了大量的实践经验;也需要大量精通数控机床结构设计以及数控系统电气设计,能够进行数控机床产品开发及技术创新的数控技术高级人才。

04 警惕工业机器人重蹈机床业覆辙的风险

综上,数控机床和工业机器人产业,都属于本身规模并不大,但是其所支撑的工业体系却非常庞大的基础性产业。如2020年中国机械制造业产值达到了22万亿,而机械制造业的零部件中有三分之一需由数控机床加工完成。

机床产业遇到的问题,在工业机器人领域同样存在。如低端锁定问题、概念炒作问题,以及简单组装、低价竞争、人才匮乏等。更不用提工业机器人的一些核心零部件(控制器、伺服系统、减速器),其实并非独有,都是机床及其他智能制造领域久攻不下的难点。广义的伺服电机,机床正是其下游最主要的应用领域,占比20.4%,而机器人领域应用只占6.2%。

因此,说中国工业机器人产业有重蹈机床行业覆辙的风险并不为过。未雨绸缪之下,可考虑从以下几方面着手改进:

一是做好顶层设计,明确战略布局、空间布局和产业布局。建议由多地、多个部门共同联合发起(如长三角区域),成立机器人产业发展委员会,建立联席会议制度,加强顶层设计明确地区机器人产业发展定位、目标等,做好区域配合提升竞争层次。

二是企业提出、政府立项、产学研协作,加大对核心零部件的联合研发攻关。采用使用单位提需求、政府立项、研发机构承接的方式,对制约产业发展的关键技术进行科技攻关,确保资金能真正用在关键技术攻关上。协调整合长三角地区产学研用和跨学科资源,争取机器人、智能制造、人工智能等多领域跨学科的国家级重大科研项目落地。

三是采取“一业一策”方式迅速拓展新的机器人应用场景。如可利用长三角地区“一镇一品、一村一品”的产业集聚特点,便于针对细分行业集中开展应用试点。确定若干设备较落后、有较大提升空间的行业和企业,组织实施“机器换人”技术改造专项计划,扩大工业机器人的应用领域。

四是强化金融配套支持。1.对外并购+对内整合,支持产业链融合发展。支持国内机器人供应商不断通过“自主研发+外延并购”完善技术体系,鼓励企业通过参股、并购等方式向机器人产业链高价值领域进行延伸;2.设立地区专项采购奖励。对采购具有自主知识产权、享有发明专利的国产机器人设备、前 100 件关键零部件等,按合同金额给予一定比例的买方采购奖励;3.探索引导金融机构设立工业机器人“首台套”专项贷款;4.实施重大国产技术装备保险补偿机制。联合保险公司针对采购、应用“首台套”国产机器人整机和零部件提供定制化的保险服务。

五是推广“双元制产教融合”人才培养模式。建立区域性“产教融合”示范区,利用一批优秀的职业技术学院,采用校企合作“结对子”的产教融合人才培养模式,设立实训基地、工程师共享中心、院士工作站等,加快专业人才的培养和输出。