| 加工定制 | 是 |

|---|---|

| 处理污水量 | 1500(m3/h) |

| 臭氧用量 | 20(g/h) |

| 空气量 | 150(m3/min) |

| 贮气罐容积 | 150(m3) |

| 流量计规格 | 15(m3/h) |

| 出水管口径 | 35(mm) |

| 进水管口径 | 35(mm) |

| 外形尺寸 | 1.6(cm) |

| 曝气机功率 | 1.6(kw) |

| 水泵功率 | 1.6(kw) |

| 品牌 | HD |

| 型号 | NY-15T-1520 |

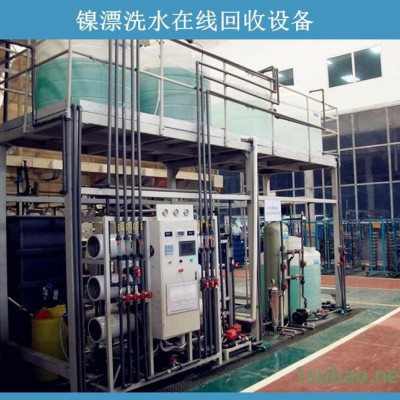

镍漂洗水在线重金属回收装置全自动化控制

QQ:1418096748/刘小姐:136 0258 7508

在电镀过程中产生一定量的含镍清洗水,漂洗水中含有较高浓度的镍离子,如不加回收系统,会让废水中的镍离子白白的浪费,还会产生一定的处理费用。为了节约重金属离子及回用部分水量, 交换吸附装置离子交换装置装填特种树脂,吸附水中的镍离子,从而实现镍的回收利用。通过对离子交换过滤装置出水的检测,可以判断树脂是否饱和,当树脂吸附饱和时,镍离子的吸附量已达到35g/L,此时需用酸碱对树脂进行再生来回收镍离子,并使树脂能够重复使用. 再生出来的硫酸镍回镀槽反复使用,经过铜离子过滤的清洗水可回清洗槽循环合使用,重金属在线回用设备水回收率可达到99%.重金属回收率可达90%以上, 由于膜分离技术具有低能耗、无相变、无污染,且分离效率、浓缩倍数高等优点,采用合适的膜分离来浓缩电镀液的漂洗水,浓缩倍数可以达到100倍(以体积计)。

膜分离后的浓缩液经过适当处理达到一定的镍离子浓度后回到电解槽,即回收镍,膜系统的透过液即纯水可以直接回到镀件的洗槽中,从而实现电镀废水处理的零排放。因此,膜集成技术用于电镀废水资源化不仅不会造成二次污染,而且还回收了废水中的有害重金属,变害为宝,使水资源得到再利用。

其工艺由“预处理+离子交换(膜法反渗透)+后处理”三部分组成,要点如下:

⑴设置适当的预处理工艺。采用过滤、吸附、离子交换、化学氧化、超滤等方法去除废水中对主体离子交换(膜法反渗透)过程有影响的杂质。

⑵离子交换有效的洗脱液后处理技术。采用化学氧化、化学沉淀、离子交换、吸附、结晶、过滤及浓缩等方法处理经离子交换得到的镍(或铬、铜)洗脱液,去除其中某些对电镀过程有害的杂质,使得到的镍(或铬、铜)回收液能返回镀槽利用,维持镀槽镀液质量的稳定。

⑶合理的离子交换工艺设计。选用性能优良的NHS型、CHS型离子交换树脂作为回收系统的主体树脂;采用三柱两串的离子交换操作方式和淡洗脱液二次利用的再生工艺。

⑷全自动的离子交换操作过程。开发出全自动和半自动两种类型的装置,解决了操作过程较为复杂的控制问题。

本技术开发了将电镀铜、镍、铬废水的预处理技术、洗脱液的后处理技术以及整个离子交换过程自动化技术融为一体的新工艺,具有创新性。本技术已在电镀厂应用。

实践证明,采用本技术可以实现:N2+,Cu2+回收率≥95%,镍、铜回收液浓度可达80~110g/L(以NiSO4·7H2O计);Cr(VI)回收率≥90%,铬回收液浓度可达30~40g/l。由于废水中的镍、铬、铜及水得到了回收利用,还可为企业赢得直接经济效益。

电镀过程产生的废水含有**严格控制排放的重金属污染物。而镍、铬、铜镀层是电镀工业应用**泛的镀种,当前国内电镀厂主要采用化学法处理该类废水,由于镍、铬、铜进入了污泥,昂贵的镍、铬、铜资源不仅不能回收利用,而且将成为二次污染物,同样危害环境。因此,本着为工厂节约成本、努力创造社会效益和环境效益的原则,为了推行清洁生产战略,节约资源、更好的保护环境,提高企业的竟争力,我公司利用自主研发的技术,为数个企业建成了电镀贵金属回收(回用)装置。